مراحل تولید سینک استیل را به طور خلاصه معرفی کنید. تولید سینک استنلس استیل عموماً شامل انتخاب مواد اولیه، فرآیندهای تولید، تصفیه سطح و ... می باشد که به طور کلی این سه مرحله مورد نیاز است که انتخاب مواد اولیه و فرآیندهای تولید و تصفیه از مهمترین آنها می باشد.

انتخاب مواد اولیه

در حال حاضر، مواد فولادی ضد زنگ که معمولا توسط تولید کنندگان سینک استیل ضد زنگ داخلی استفاده می شود، صفحات فولادی ضد زنگ با ضخامت 0.8-1.0 میلی متر هستند که برای تولید سینک مناسب هستند. اگر صفحه خیلی نازک باشد، عمر مفید و استحکام سینک را تحت تأثیر قرار می دهد. اگر بشقاب خیلی ضخیم باشد، به راحتی به ظروف شسته شده آسیب می رساند.

فرایند تولید

دو فرآیند اصلی تصفیه برای حوضچه های سینک فولادی ضد زنگ وجود دارد: جوشکاری و شکل دهی یک بار.

1. روش جوشکاری

روش جوشکاری بدین صورت است که سطح شیار و بدنه شیار را جداگانه پانچ می کنند و سپس با جوش این دو را به هم متصل می کنند و سطح جوش را پر و صیقل می کنند. به طور کلی، هیچ اثر جوشکاری در ظاهر جلو وجود ندارد. این روش تولید و فرآوری در فرآیند ساده است و با تجهیزات پرس پانچ کوچک و قالب های ساده قابل دستیابی است. به طور کلی، صفحات فولادی ضد زنگ 0.5-0.7 میلی متر استفاده می شود. این روش فرآوری در طول فرآیند تولید ضرر کمتری دارد و هزینه آن نیز نسبتاً پایین است. بنابراین قیمت سینک استیل ضد زنگ تولید شده با این روش نسبتا پایین است. در حال حاضر تا زمانی که محصولی از یک تولید کننده معمولی است، فرآیند جوشکاری با جوشکاری مقاومتی موج کنترل عددی جوش داده می شود و کیفیت از بین می رود. دو راه وجود دارد:

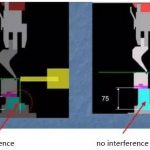

1) اولین مورد جوشکاری اطراف حوض و پانل است که به آن جوش درز (جوشکاری پایین) نیز می گویند.

مزیت آن ظاهر زیبای آن است. پس از درمان دقیق، یافتن جوش ها آسان نیست و سطح سینک صاف و صاف است. عیب آن این است که برخی از مصرف کنندگان به استحکام آن شک دارند. در واقع، فناوری جوش فعلی عمدتاً شامل جوشکاری زیر قوس و پیشرفته ترین جوشکاری مقاومتی کنترل عددی است و کیفیت آن سپری شده است. عیب این روش جوشکاری این است که مواد زیادی مصرف می کند و مجبور است دو صفحه فولادی را پانچ کند.

2) دیگری جوش لب به لب دو حوض منفرد در یکی است که به آن جوش لب به لب نیز می گویند.

مزیت این است که حوض و پانل به طور یکپارچه کشیده و شکل می گیرند که محکم و بادوام است. نقطه ضعف آن این است که آثار جوش به راحتی قابل مشاهده است و صافی کمی بدتر است. در واقع، برخی از سینک های به اصطلاح دو مخزن یک مرحله ای از یک تکه مواد کوبیده نمی شوند، بلکه توسط دو حوضه تکی جوش داده می شوند. هنگام خرید می توانید توجه کنید که محل اتصال لحیم در وسط دو سینک قرار دارد که از پشت آن قابل مشاهده است. یک صفحه به دو سینک پانچ می شود. چنین فناوری در دنیا وجود ندارد. سخت ترین کاری که می توان برای گلدان جوش لب به لب انجام داد، اطمینان از صاف بودن سطح گلدان است. اگر بتوان آن را تضمین کرد، پس واقعاً بهترین راه است. از آنجایی که از مواد مشابه کشش کلی استفاده می کند، می تواند مشکل کشش کشش به هم پیوسته را نیز حل کند.

کیفیت جوش سینک مهمترین عامل موثر بر عمر سینک است. جوش خوب می تواند از زنگ زدگی و لحیم کاری جلوگیری کند. جوشکاری باید صاف، صاف، محکم، عاری از جوش کاذب، لکه های زنگ زدگی و سوراخ باشد. تمام حوضچه های دوتایی که عمق آنها بیش از 18 سانتی متر است جوش داده می شود. از آنجا که مخزن دو حوضه به طور همزمان بیش از 18 سانتی متر کشیده می شود (عمق مخزن، نه ارتفاع کل مخزن و کنار مخزن))، این عمق محدودیت فناوری پردازش است.

2. روش کشش انتگرال تشکیل یکباره (عمدتا برای شیارهای تک استفاده می شود)

این روش پردازش سینک های فولادی ضد زنگ از یک ورق کامل مواد ساخته شده است که به تجهیزات و قالب های پردازش نسبتاً بالایی نیاز دارد. از آنجایی که شکل دهی یک بار نیاز به کیفیت و شکل پذیری ورق بالایی دارد، به طور کلی با ورق فولادی ضد زنگ به ضخامت 0.8-1 میلی متر پانچ می شود. از قالب های یکپارچه و تجهیزات پرس پانچ وارداتی استفاده کنید. به دلیل تلفات برش زیاد لبه ورق در تولید روش قالب گیری تک شات و سرمایه گذاری زیاد در قالب ها و تجهیزات، هزینه بالایی دارد. بنابراین سینک استیل ضد زنگ تولید شده با این روش قیمت بیشتری دارد.

فرآیند تولید قالب یکبار مصرف بسیار محبوب است و فرآیند ساخت آن دشوار است. این نوع فن آوری تولید بسیار خواستار است و فرآیند شکل دهی یک تکه یک فرآیند مهم است که به مواد ورق فولادی بالا نیاز دارد. مشکل نشتی ناشی از جوش بدنه حوضه را حل کرد که جوش نمی تواند در برابر خوردگی مایعات شیمیایی مختلف (مانند مواد شوینده، پاک کننده فولاد ضد زنگ و غیره) مقاومت کند. اما کاستی های زیادی در شستشوی بشقاب در سینک وجود دارد، مانند:

1) ضخامت کلی سینک تشکیل شده ناهموار، نسبتاً نازک، عمدتاً حدود 0.7 میلی متر است. این فناوری در حال حاضر غلبه نکرده است، کف سینک خیلی نازک است و ضخامت حوضه بهتر باید 0.8-1.0 میلی متر باشد.

2) سینک نمی تواند خیلی عمیق باشد. چون خیلی عمیق است، دیواره سینک خیلی نازک و شکسته می شود و آب خیلی کم عمق به راحتی بیرون می ریزد که استفاده از آن مشکل ساز است.

3) مخازن آب کششی عموماً نیاز به بازپخت در دمای بالا دارند، معمولاً در دمای بالای 1200 درجه. پس از چنین عملیاتی، سفتی مخزن آب به طور طبیعی ضعیف می شود و سختی مخزن آب قطعا به خطر می افتد.

4) از نظر درمان لبه، حوضه کشیده کلی به طور کلی فلنجینگ تک لایه است. از یک طرف امکان بریدن دست های کارگر نصب وجود دارد. مهمترین چیز این است که "دنده تقویت کننده" وجود ندارد و وزن به اندازه کافی خوب نیست. در عین حال، دستیابی به اثر آب بندی آب دشوار است.

5) صفحه کشش کلی به سختی صاف است.

6) هزینه بسیار زیاد است. با توجه به نیازهای بسیار بالا برای مواد و فرآیندها، هزینه یک حوضه واحد عملاً افزایش می یابد.

مزیت سینک یک بار شکل دهی این است که مواد بهتر از حوضه جوش داده شده است، فرآیند پیچیده است و پردازش دشوار است. فرآیند جوشکاری سینک ساده است و صفحه در یک زمان به خوبی شکل نمی گیرد، اما قیمت نسبی آن کمی ارزان تر است و ضخامت صفحه زیرین نیز ضخیم تر از شکل دهی یک بار است. به عبارت ساده، هیچ تفاوتی در استفاده بین سینک جوش داده شده و سینک یک تکه وجود ندارد. با این حال، به دلایل فرآیند، سینک فولاد ضد زنگ یکپارچه را نمی توان خیلی عمیق ساخت و مشکل پاشیدن آب وجود دارد. بارزترین مزیت سینک یکپارچه این است که به دلیل خورده نشدن شکاف جوش حوضه توسط انواع مایعات شیمیایی (مانند مواد شوینده، پاک کننده های استنلس استیل و ...) مشکل نشتی ایجاد نمی کند. اما این مزیت به دلیل طولانی بودن مدت گارانتی دیگر هیچ مزیتی ندارد.

درمان سطحی

در حال حاضر چهار نوع فرآیند تصفیه سطح برای سینک های فولادی ضدزنگ وجود دارد: یکی مات (برس)، دیگری سندبلاست (سطح نقره مروارید مات)، سوم پولیش (آینه) و چهارم نقش برجسته.

1. فراستینگ (طراحی سیم)

در حال حاضر، پرکاربردترین فرآیند تصفیه سطح در صنعت پردازش سینک استنلس استیل، فراستینگ (کشش سیم) است. برخی از تولید کنندگان فرآیند فراستینگ را بسیار ساده انجام می دهند و هزینه آن نیز کم است. فقط از چرخ سنگ زنی برای پولیش استفاده کنید. چنین مشتریانی نیازهای بسیار بالایی در سطح مواد ندارند. کمی عیب سطحی پس از چند بار پولیش از بین می رود.

در حال حاضر، برخی از واحدهای توزیع فولاد ضد زنگ در Wuxi و Zhejiang تجهیزات سنگ زنی روغن کامل را معرفی کرده اند که آستانه را برای شرکت های پردازش سینک فولاد ضد زنگ افزایش می دهد. باید به کیفیت سطح محصول توجه بیشتری کرد. البته آسیاب روغن کل رول نیز آزمایشی برای کیفیت سطح مواد از جمله سبک پردازش سطح مورد نیاز مشتری، جهت بافت و غیره است. ایراداتی که در این فرآوری به راحتی نمایان می شود. فرآیند عبارتند از نوار تفاوت رنگ، الگوی ارتعاش، و فرورفتگی و عمق الگوی ناشی از خاموش شدن یا تغییر تسمه در طول پردازش.

2. سندبلاست (سطح نقره مروارید مات)

اثر سینک استیل پس از سندبلاست، مات مرواریدی است. مزیتش اینه که به روغن نمیچسبه و خیلی قشنگه. این فرآیند تصفیه سطح در اروپا بسیار محبوب و مد روز است. در درمان سطح برخی از لوازم خانگی، تقریباً همه تولید کنندگان صادراتی این سبک پردازش را اتخاذ می کنند. سندبلاست عمدتاً از دانه های شیشه ای شات بلاست و سپس عملیات شیمیایی سطح استفاده می کند.

3. پولیش (آینه)

پولیش (آینه ای) یک روش درمانی سطحی است که در روزهای اولیه بسیار مورد استفاده قرار می گرفت. با این حال، چه در ابتدا به پولیش دستی یا بعداً به پرداخت مکانیکی متکی بود، به دنبال یک سطح صاف و بازتابنده بود. هر چه سطح صاف تر باشد، درجه انعکاس آن بیشتر است. پولیش الزامات بالایی بر روی خود ماده دارد و کنترل کیفیت سطح در حین پردازش دشوار است و همچنین خراش دادن آن آسانتر است. و بعد از مدت ها اثر آینه ای از بین می رود.

4. نقش برجسته

سبک برجسته از مواد برجسته ساخته شده است. ذخیره ای از این ماده در کارخانه های فولادسازی داخلی وجود ندارد و فناوری تولید این ماده در کارخانه های تمام فولادی در دسترس نیست، بنابراین هزینه آن نسبتاً بالا است. مواد برجسته بسیار مقاوم در برابر سایش است. من شخصاً فکر می کنم که اگر محبوبیت این ماده به اندازه سایر مواد سطحی مورد استقبال قرار گیرد، توسط بازار نیز شناخته می شود.

فرآیند شکل دهی خاص سینک استیل ضد زنگ

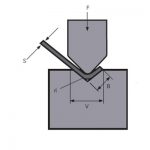

1. تشکیل کشش

1) ماشین: به طور کلی از یک پرس هیدرولیک با تناژ بزرگتر (200T) یا بیشتر برای کشش صفحه استفاده کنید.

2) قالب: زاویه نباید خیلی مستقیم باشد، به طور کلی مستقیماً بالای φ10، ساختار باید معقول باشد.

3) مواد: به طور کلی، ضخامت صفحه باید در 0.8-1.0 میلی متر باشد. اگر از این محدوده فراتر رود، حتی یک پرس هیدرولیک 500T ضعیف خواهد بود.

4) عملیات حرارتی: مخزن آب کشیده به طور کلی نیاز به عملیات بازپخت با دمای بالا، معمولاً در دمای بالای 1200 درجه، برای از بین بردن تنش داخلی پس از کشش دارد.

5) درمان سطح: کشیدن سیم، پرداخت، پرداخت (به طور کلی صاف).

6) فرآیند: پس از افزودن روغن کشش به قالب، صفحه را می توان به آرامی کشش داد، عملیات بازپخت پس از شکل گیری و عملیات سطحی را انجام داد.

2. قالب گیری دستی

1) ماشین: به طور کلی از دستگاه خمش ترمز پرس، پرس هیدرولیک برای شکل دهی و دستگاه جوش آرگون برای جوشکاری استفاده کنید.

2) وسایل: وسایل خمشی، قالب های پرس هیدرولیک.

3) جنس: از آنجایی که فرآیند خم شدن را اتخاذ می کند، ضخامت صفحه محدود نیست و ضخامت معقول به طور کلی با توجه به اقتصاد اتخاذ می شود.

4) جوشکاری: با توجه به ضخامت ماده می توان جریان های جوش مختلفی را انتخاب کرد، به عنوان مثال، جریان جوش زیر 220 آمپر برای 1.2 میلی متر استفاده می شود.

5) درمان سطح: کشیدن سیم، پرداخت، پرداخت (به طور کلی صاف).

6) فرآیند: به طور کلی ابتدا ورق خم شده و شکل می گیرد و سپس درزهای جانبی مانند جعبه اوریگامی جوش داده می شود و در نهایت عملیات سطحی انجام می شود.