با توجه به بار زیاد، روغن کاری ناکافی قطعات متحرک و محیط کاری پیچیده دستگاه خم کن پرس بریک، باعث سایش یا کشیدگی قطعات متحرک بسیار آسان است. این مقاله خرابی های مکانیکی رایج و تعمیر و نگهداری ماشین های خم کن پرس هیدرولیک را تحلیل می کند:

عیب 1. زمان مکث طولانی برای نقطه تغییر سرعت لغزنده

1-1. حفره بالایی سیلندر هوا را می مکد و فشار برای مدت طولانی افزایش می یابد (خط لوله خود پراینگ نشت می کند).

1-2. سرعت جریان شیر پرکننده یا خط لوله خود پرکننده کم است یا سرعت لغزش خیلی سریع است که باعث مکش سوزنی می شود.

1-3. دریچه پرکننده کاملاً بسته نیست و فشار در حفره بالایی کاهش می یابد.

1-4. پس از روشن شدن شیر کاهش سرعت، شیر پرکننده را ببندید و حفره بالایی نمی تواند روغن را بمکد.

1-5. موقعیت اشتباه شیر تناسبی منجر به باز شدن های مختلف و خارج از هماهنگی می شود.

1-6. سرعت پایین آمدن سریع را کاهش دهید تا ببینید آیا آزمایش متوقف می شود یا خیر.

1-7. اندازه فشار پایین سریع در بسته شدن شیر پرکننده تأثیر دارد و فشار پایین سریع حذف می شود.

1-8. قبل از پیشرفت کار، پارامترهای فشار را در مرحله تاخیر تنظیم کنید.

1-9. سوراخ میرایی خط کنترل شیر پرکننده خیلی کوچک است و اختلاف فشار ایجاد می کند.

1-10. پارامترهای سیستم CNC (تاخیر قبل از کاهش سرعت).

1-11. پارامترهای سیستم CNC (پارامتر بهره با سرعت کمتری کاهش می یابد).

1-12. بررسی کنید که آیا سطح روغن مخزن سوخت خیلی پایین است، درگاه پر نشده است یا خیر، و حفره بالایی سیلندر در هنگام جابجایی سریع با مایع پر شده است که باعث پر شدن ناکافی می شود. به دلایل فوق، روغن را از مخزن به بیش از 5 میلی متر بالای درگاه پرکننده اضافه کنید تا سوراخ پرکننده کاملاً غرق شود.

1-13. بررسی کنید که آیا شیر پرکننده کاملا باز است یا خیر. اگر به دلیل آلودگی روغن باشد، هسته سوپاپ شیر پرکننده انعطاف پذیر نیست و گیر کرده و باعث پر شدن ناکافی می شود. باید شیر پرکننده را تمیز کنید و دوباره آن را نصب کنید تا قرقره انعطاف پذیر شود.

1-14. بررسی کنید که آیا سرعت رو به جلو خیلی سریع است و باعث پر شدن ناکافی می شود. به دلایل فوق می توان با تغییر پارامترهای سیستم، سرعت پیشروی سریع را کاهش داد.

عیب 2. هنگامی که لغزنده کار می کند، جهت رو به پایین عمودی و نویز غیر طبیعی نیست.

این نوع خرابی به دلیل استفاده طولانی مدت از ریل راهنما، روغن کاری غیرعادی ریل راهنما و افزایش فاصله در اثر سایش است. لازم است درجه سایش صفحه فشار ریل راهنما را بررسی کرده و مجدداً تنظیم کنید تا فاصله مورد نیاز را برآورده کند. با توجه به میزان سایش، تعیین کنید که صفحه پرس ریل راهنما تعویض شود. اگر فشار شدید باشد، نیاز به تعویض دارد.

2.1. صفحه فشار اصلی با پلاستیک چسبانده شده است. به سختی پلاستیک چسبانده شده و سطح چسباندن ریل راهنما توجه کنید. پس از تراشیدن، اطمینان حاصل کنید که سطح چسباندن بالای 85٪ باشد و یک مخزن روغن روان کننده زیگزاگ را باز کنید.

2.2. داخل صفحه پرس اصلی یک درپوش فلزی قرار دارد. برای انتخاب یک صفحه برنز قلع یا چدن داکتیل، سطح پیوند توسط یک آسیاب پردازش میشود، پیچ اتصال پایینتر از سطح اتصال قرار میگیرد و شیار روغن روانکاری زیگزاگ باز میشود.

عیب 3. اندازه گیج پشتی در هر دو انتها ناسازگار است

خطا در هر دو انتها کوچک است، در عرض 2 میلی متر. بررسی کنید تا مطمئن شوید که ساختار انتقال مکانیکی X1/X2 هیچ ایرادی ندارد. با تنظیم انگشت می توان خطا را برطرف کرد. اگر در ساختار مکانیکی گیربکس ایرادی وجود ندارد (مانند بلبرینگ ها، بال اسکروها، ریل های خطی، چرخ های انتقال، تسمه های انتقال و غیره)، عیب را برطرف کنید. مجدداً در محدوده تحمل موازی تنظیم کنید و دستگاه انتقال سنکرون را مجدداً نصب کنید.

عیب 4. عدم حرکت شفت دنده عقب در دو انتها

دلیل خرابی گیربکس شفت بکگیج ممکن است جدا شدن شفت انتقال از چرخ تسمه تایم، میله کلید یا لیز خوردن تسمه تایم باشد. درایور شفت و سروو موتور معیوب هستند و سیستم کنترل کامپیوتر بالایی معیوب است. چنین خرابی هایی نیاز به بررسی و تایید علت خرابی، تعمیر یا تعویض قطعات خراب و رفع خرابی دارند.

عیب 5. صدای زیاد پمپ روغن (گرمایش خیلی سریع)، آسیب به پمپ روغن

5-1. خط مکش پمپ روغن نشتی دارد یا سطح مایع مخزن روغن خیلی پایین است و باعث خالی شدن پمپ روغن می شود.

5-2. دمای روغن بسیار پایین و ویسکوزیته روغن بسیار زیاد است و در نتیجه مقاومت بالایی در جذب روغن ایجاد می کند.

5-3. فیلتر روغن درگاه مکش مسدود شده و روغن کثیف است.

5-4. پمپ در اثر هر ضربه ای آسیب می بیند (در هنگام نصب پمپ آسیب می بیند).

5-5. مشکلات نصب کوپلینگ، مانند سفت شدن بیش از حد محوری، محور موتور و محور پمپ روغن متحدالمرکز نیستند.

5-6. پس از نصب پمپ، برای مدت طولانی معکوس می شود یا در طول دستگاه تست سوخت گیری نمی کند.

5-7. فیلتر روغن پرفشار خروجی مسدود شده است یا میزان جریان در حد استاندارد نیست.

5-8. پمپ روغن مکش می کند (روغن وجود دارد، اما هوا در درگاه مکش پمپ روغن وجود دارد).

5-9. اگر پمپ پیستونی باشد، ممکن است ارتفاع خط درگاه برگشت روغن خیلی کم باشد.

5-10. اگر پمپ روغن HOEBIGER باشد، ممکن است تخلیه شده باشد.

5-11. دمای روغن خیلی زیاد است و باعث کاهش ویسکوزیته (در 60 درجه سانتیگراد) می شود.

5-12. روغن هیدرولیک حاوی آب است که می تواند باعث انسداد و آسیب به عنصر فیلتر فشار قوی شود.

عیب 6. بدون کاهش سرعت حرکت لغزنده

6-1. آیا شیر جهتی متناسب الکترومغناطیسی دارای سیگنال الکتریکی است یا اینکه قرقره عملکردی دارد یا گیر کرده است.

6-2. سیستم نمی تواند فشار ایجاد کند.

6-3. شیر پرکننده گیر کرده یا حلقه آب بندی شیر پرکننده نشتی دارد.

6-4. این که آیا شیر کند سیگنال الکتریکی دارد یا گیر کرده است.

6-5. فشار برگشتی خیلی زیاد است یا فشار را کاهش می دهد خیلی کم است.

عیب 7. هنگامی که لغزنده به آرامی حرکت می کند، می لرزد، تاب می خورد و صدا ایجاد می کند.

7-1. روغن تحت فشار تخلیه شده از سیلندر حاوی حباب های هوا است.

7-2. نیروی اصطکاک ریل کشویی خیلی زیاد است، چه روغن روانکاری وجود داشته باشد.

7-3. شکاف بین سطح اتصالات صفحه راهنما بزرگ است یا بالا و پایین ناهموار است.

7-4. سطح قفسه و میز کار به درستی تنظیم نشده است.

7-5. شیر تعادل مسدود شده است.

7-6. بررسی کنید که آیا شیر آزادسازی سریع روشن و باز شده است یا خیر.

7-7. پارامتر سیستم کنترل عددی (بهره)، یا تنظیم سرعت تغذیه کار خیلی بزرگ است.

7-8. شیر فشار برگشتی شل است و مقاومت در هر دو طرف متفاوت است.

7-9. اینکه آیا سیم پیچ شیر تناسبی بایاس است یا خیر و آیا سیگنال موقعیت خنثی شیر تناسبی صحیح است یا خیر.

7-10. این که آیا سیگنال شیر سروو پروپورشنال مختل شده است، روش بازرسی مانند بالا است.

7-11. میله پیستون توسط حلقه آب بندی سیلندر روغن محکم قفل می شود و مقاومت آن زیاد است (تست حلقه آب بندی سخت PTFE را تغییر دهید).

7-12. واشر کروی روی خط کش گریتینگ نصب نشده است، صندلی کشویی به نرمی حرکت نمی کند و خط ارتباطی خط کش گریتینگ مشکل دارد.

7-13. منحنی فشار اشتباه است، فشار در حین کار کافی نیست.

7-14. O-ring آب بندی فشار شیر پرکننده مقدار کمی نشتی ایجاد می کند.

خطا 8. انحراف همگام سازی زیاد هنگام کاهش سرعت

8-1. خرابی سیستم تشخیص همزمان (مقیاس توری).

8-2. شیر جهتی متناسب.

8-3. نشتی شیر سریع پایین.

8-4. شکاف بزرگ در فشار برگشتی در هر دو طرف.

8-5. دمای روغن خیلی پایین است.

8-6. رشته روغن در محفظه های بالایی و پایینی سیلندر.

8-7. پارامترهای سیستم CNC

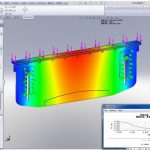

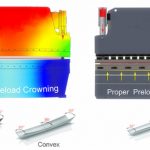

خطا 9. خطای زاویه خمش

9-1. بررسی کنید که آیا انحراف جبران سیلندر جبران بزرگ است و موقعیت صفر را نمی توان به طور کامل بازگرداند.

9-2. بررسی کنید که آیا گیره سریع شل است یا خیر.

9-3. بررسی کنید که آیا تغییری در نقطه مرده پایینی هر خم شدن وجود دارد یا خیر.

9-4. بررسی کنید که آیا صفحه کمانی شکل به درستی نصب شده است و آیا سوراخ پیچ مرده است یا خیر.

9-5. تغییرات در خود ورق (ضخامت، جنس، تنش).

9-6. آیا خط کش رنده شل است؟

9-7. دقت موقعیت یابی نادرست: آیا مقدار آفست صفر شیر تناسبی مناسب است؟ موقعیت یابی نمی تواند به نقطه مرگ پایینی برسد و بازگشت را غیرممکن می کند.

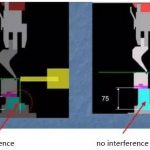

عیب 10. نشت روغن در خطوط هیدرولیک یا ترکیدگی لوله

10-1. بررسی کنید که آیا نصب لوله روغن با الزامات (طول طولانی، قطر لوله، ضخامت دیواره، فرول، مهره خیلی سفت، شل، شعاع خمش و غیره) مطابقت دارد یا خیر.

10-2. این که آیا لوله ضربه یا لرزش دارد.

10-3. بررسی کنید که آیا خط لوله با خط لوله تداخل دارد یا برخورد می کند.

10-4. خط لوله توسط گیره لوله ثابت نمی شود.

عیب 11. اقدامات احتیاطی در هنگام نصب و نگهداری سیستم هیدرولیک

11-1. دریچه های مهر و موم شده با رنگ نباید به تنهایی از هم جدا شوند، چه رسد به تنظیم.

11-2. شیر پس از تمیز کردن به طور معمول کار می کند، باید با روغن جدید تعویض شود و بلافاصله مخزن روغن تمیز شود.

11-3. پمپ روغن در حین نصب نباید در معرض ضربه یا ضربه قرار گیرد و پمپ روغن باید قبل از آزمایش سوخت گیری شود.

11-4. هنگام نصب هر شیر فقط بدنه شیر آن قابل حمل است و نباید شیر برقی را لمس کرد.