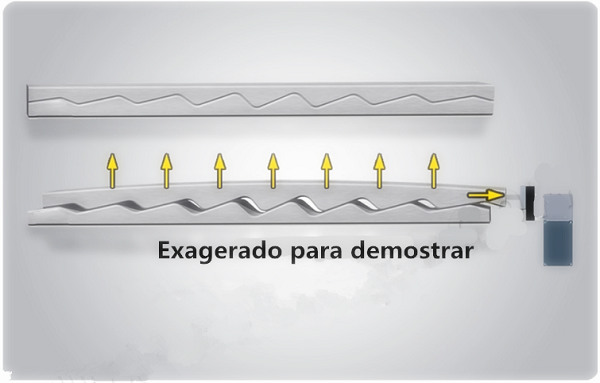

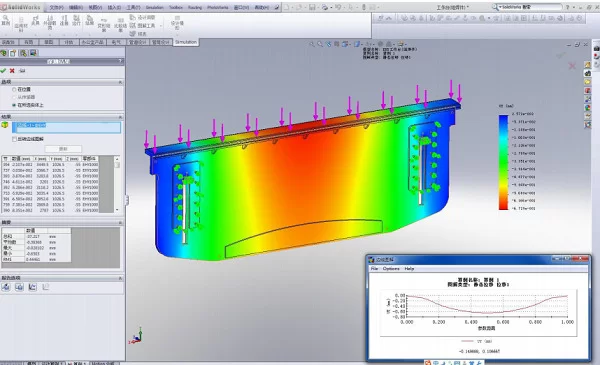

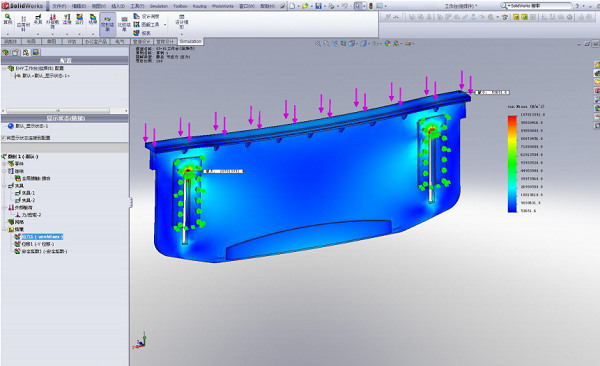

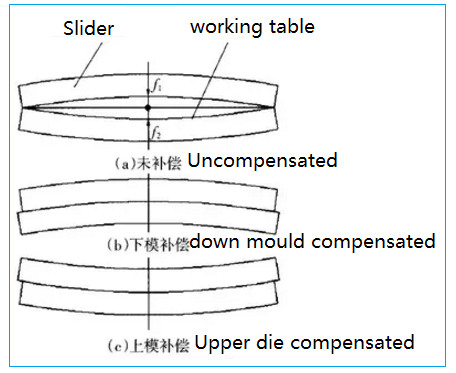

دستگاه خم کن CNC تجهیزات مهم در پردازش ورق فلز است و دقت کار آن مستقیماً بر دقت خمش قطعه کار تأثیر می گذارد. در فرآیند خمشی قطعه کار، دستگاه پرس بریک در دو سر لغزنده تحت بیشترین نیرو قرار می گیرد و نیروی واکنش در حین خم شدن صفحه باعث تغییر شکل مقعر در سطح زیرین لغزنده می شود. تغییر شکل قسمت میانی لغزنده بزرگترین است و زاویه خمش نهایی قطعه کار اندازه در کل طول متفاوت است.

میز کار - بار کامل - تغییر شکل

برای از بین بردن اثرات نامطلوب ناشی از تغییر شکل لغزنده، باید تغییر شکل انحراف لغزنده را جبران کرد. روش های معمول جبران شامل جبران هیدرولیکی و جبران مکانیکی است که هر دو باعث می شوند وسط میز کار تغییر شکل الاستیک رو به بالا ایجاد کند تا جبران شود. تغییر شکل لغزش ماشین ابزار دقت سطح اتصال ماشینکاری را تضمین می کند و دقت قطعه کار را بهبود می بخشد.

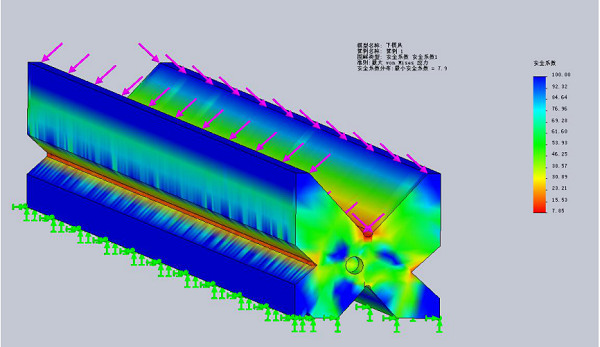

نمودار تحلیل فاکتور ایمنی قالب

دو روش جبران

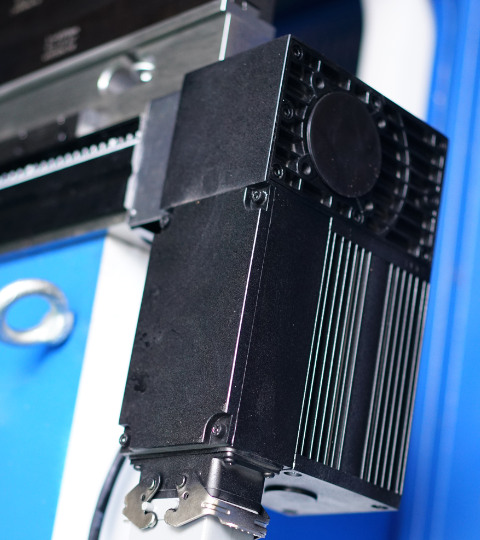

1. جبران هیدرولیک

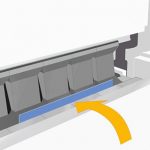

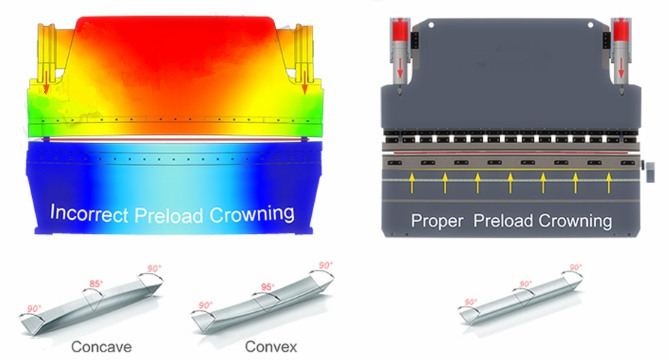

مکانیزم جبران انحراف اتوماتیک هیدرولیک میز کار از یک گروه سیلندر روغن تشکیل شده است که در میز کار پایینی نصب شده اند. موقعیت و اندازه هر سیلندر جبرانی با توجه به منحنی جبران خمشی نوار لغزنده و تحلیل المان محدود میز کار طراحی شده است. جبران هیدرولیک جبران برآمدگی نسخه خنثی است که از طریق جابجایی نسبی بین سه صفحه عمودی جلو، وسط و عقب انجام می شود. اصل این است که برآمدگی را از طریق تغییر شکل الاستیک خود صفحه فولادی مشخص کنیم، بنابراین مقدار جبران را می توان در محدوده الاستیک میز کار تنظیم کرد.

2. جبران مکانیکی

جبران مکانیکی از مجموعه ای از گوه های مایل بیرون زده با سطوح شیبدار تشکیل شده است و هر گوه بیرون زده با توجه به منحنی انحراف لغزنده و میز کار بر اساس تحلیل اجزای محدود طراحی شده است. سیستم کنترل عددی مقدار جبران مورد نیاز را با توجه به نیروی بار هنگام خم شدن قطعه کار محاسبه می کند (این نیرو باعث انحراف و تغییر شکل لغزنده و صفحه عمودی میز کار می شود) و به طور خودکار حرکت نسبی گوه های محدب را به طور موثر کنترل می کند. تغییر شکل انحراف تولید شده توسط بلوک کشویی را جبران کنید و صفحه عمودی میز کار می تواند قطعه کار خمشی ایده آل را به دست آورد. جبران انحراف مکانیکی با کنترل موقعیت برای دستیابی به "پیش ضربه" تحقق می یابد. مجموعه ای از گوه ها خطی را در جهت طول میز کار تشکیل می دهند. منحنی با انحراف یکسان باعث میشود که شکاف بین قالبهای بالایی و پایینی در حین خمشدن ثابت بماند و از همان زاویه قطعه کار خمشی در جهت طول اطمینان حاصل شود.