دستگاه خم کننده پرس بریک عمدتاً خمش صفحه را به صورت خط مستقیم انجام می دهد. با استفاده از قالبها و تجهیزات فرآیندی ساده میتوان ورق فلز را به شکل هندسی خاصی پرس کرد و همچنین میتوان آن را با کشش، پانچ، پانچ و فشار دادن موجدار پردازش کرد. در تولید واقعی، دستگاه ترمز پرس CNC عمدتاً برای خم شدن اشکال هندسی مختلف جعبه های فلزی، پوسته های جعبه، تیرهای U شکل و مستطیل ها استفاده می شود. فرآوری آن دارای مزایای صافی خمشی بالا، بدون اثر دندان، بدون لایه برداری، بدون چین و چروک و غیره است.

با توسعه مداوم فناوری ساخت ماشین خم کن CNC، مزایای آن مانند دقت موقعیت یابی بالا، راحتی، جبران اختلال در فعالیت صفر و سازگاری خوب محصولات فرآوری شده به طور فزاینده ای مورد علاقه اکثر شرکت های تولید کننده ورق فلزی قرار گرفته است. با این حال، با آرزوهای محدود، نحوه استفاده بهتر از دستگاه خم کن و ارائه کامل عملکردها و مزایای آن به مشکلی تبدیل شده است که سازندگان با استفاده از دستگاه خم کن پرس بریک CNC به آن توجه دارند و نیاز فوری به حل آن دارند. در فرآیند تولید و استفاده طولانی مدت، Zhongrui به طور موثر عملکردهای دستگاه خم کن و تجربه انباشته شده را از طریق افزودن ابزارهای کمکی، تبدیل قالب های موجود و استفاده انعطاف پذیر از سایت گسترش داده است. این مقاله دستگاه پرس ترمز CNC DA66T Zhongrui را به عنوان مثال آورده و مهارت های استفاده از آن را به تفصیل معرفی می کند.

ابزار کمکی را اضافه کنید

اگر میخواهید ماشین ابزار پرس بریک را انعطافپذیر و آسان کنید، اضافه کردن ابزار کمکی ضروری است. افزایش ابزار کمکی نه تنها می تواند محدوده پردازش دستگاه خم کن CNC را افزایش دهد، بلکه کارایی پردازش را نیز بهبود می بخشد.

1) صفحه انتقال (صفحه میانی کمکی برای قالب سریع)

ارتفاع باز شدن دستگاه خم کن به فاصله بین میز کار بالا و پایین اشاره دارد. از آنجایی که دستگاه خم کن CNC DA66T دارای ارتفاع دهانه بزرگ تری است، استفاده از دهانه بزرگ را برای گسترش دامنه پردازش در نظر بگیرید. همانطور که در شکل 1 نشان داده شده است، افزودن یک صفحه انتقالی دیگر به صفحه انتقال اصلی می تواند ارتفاع خمش جانبی قطعه را (تا 85 میلی متر) افزایش دهد، به طوری که پردازش عمیق با لبه های خمشی جانبی بالاتر می تواند انجام شود. تخته انتقال خود ساخته می تواند عرض تخته انتقال را با توجه به قسمت های مشترک خود سفارشی کند و برای پردازش قطعات با عرض کوچک با لبه های خمشی بالاتر در هر دو طرف مناسب است.

2) گوشه پانل جلویی

همانطور که در شکل 2 نشان داده شده است، قسمت جلویی دستگاه مجهز به یک گوشه است که می تواند قطعات کوچک را قرار داده و زمان قطعات را کاهش دهد. در همان زمان، یک میز کار کوچک برای تسهیل پردازش و جمع آوری قطعات کار کوچک نصب شده است.

از قالب استفاده کامل کنید

استفاده از دستگاه خم کن ترمز CNC عمدتاً به قالب های بالایی و پایینی متکی است. اگر تعداد قالب ها کم باشد و کاربرد انعطاف پذیر نباشد، محدوده پردازش ماشین ابزار بسیار محدود خواهد شد. بنابراین، در شرایط ثابت، نحوه به حداکثر رساندن عملکرد قالب موجود از طریق ترکیب بهینه و تبدیل جزئی مشکلی است که هر کاربر ماشین ابزار باید به آن فکر کند. در زیر تابع انبساط است که ما با تغییر قالب دستگاه خم کن CNC استفاده می کنیم.

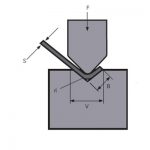

1) نوک آسیاب قالب بالایی R

هنگامی که قالب بالایی برای مدت طولانی استفاده می شود، سایش نوک آن به طور نامنظم تغییر می کند. ارتفاع قالب تغییر می کند و دقت خمش را نمی توان تضمین کرد. با آسیاب کردن، اصلاح نوک R و تطبیق با یک شیار بزرگتر V شکل، صفحات ضخیم را می توان تا کرد. این باعث افزایش طول عمر قالب می شود.

2) قالب های قراضه را برای رسیدن به تسطیح تغییر دهید

در غیاب قالب خمشی مرکب، حل مشکل شکل دهی نحوه فشار دادن لبه مرده یک مثال است. لبه مرده یک شکل خمیده است که در آن دو لایه روی هم قرار می گیرند و معمولاً برای تقویت استفاده می شود. به طور کلی، تخته بیش از 2 میلی متر تقریباً هیچ لبه مرده فشاری ندارد. پرس لبه مرده باید توسط یک قالب خمشی مرکب تشکیل شود و باید به بیش از دو فرآیند تقسیم شود تا تشکیل شود.

روش متداول استفاده از قالب خمشی مرکب است، همانطور که در شکل 3 نشان داده شده است. در مرحله اول، مواد تا 30 درجه تا می شود و در مرحله دوم، زاویه خمش 30 درجه در انتهای جلویی قرار می گیرد. قالب مرکب، و مواد به یک لبه مرده تا می شود. اما ما یک قالب خمشی مرکب نداریم، فقط یک قالب خمشی با زاویه حاد 30 درجه داریم. مرحله اول قالب خمشی کامپوزیت را با قالب موجود کامل کنید و در مرحله دوم فقط روش دیگری پیدا کنید. در مرحله دوم، قالب بالا و پایین هر دو صاف هستند. پس از تجزیه و تحلیل، می توان از قسمت میانی قالب زیرین دو شیار V موجود به عنوان قسمت صفحه استفاده کرد و قالب بالایی به دنبال صفحه است. قالب فوقانی ضایع شده موجود را خارج کرده و لبه چاقو را به صورت صاف آسیاب کنید، بنابراین مشکل شکل گیری لبه مرده پرس حل می شود.

با استفاده از این مجموعه قالب های اصلاح شده نیز می توان مسطح کرد. در پردازش واقعی، اپراتورهای ماشین ابزار گاهی اوقات مرتکب اشتباهاتی می شوند، از جمله خم شدن لبه ها یا ابعاد خمشی که برابر نیستند. در مواردی که نیاز سطح قطعه زیاد نباشد، حیف است که قطعه را از بین ببرید، فقط لبه خمشی را صاف کنید. ناک اوت بسیار پر زحمت است اما با استفاده از ترکیب قالب فوق به راحتی می توان آن را تراز کرد. قطعات را می توان به راحتی با دست به قالب های بالا و پایین فشار داد و سپس توسط دستگاه خم کن CNC قطعات را صاف کرد.

مهارت در حین عملیات

1) قرار دادن قالب های خمشی و مواد پردازش

هنگام تنظیم طرح، عوامل زیر باید در نظر گرفته شود:

آ. مواد با ضخامت یکسان را با هم بچینید.

ب قالب های همون مدل رو با هم بچینید;

ج قالب هایی با شکل مشابه با هم چیده شده اند.

این می تواند زمان و دفعات تعویض قالب را کاهش دهد.

2) قرار دادن قسمت های باریک و کوچک با زاویه راست

هنگامی که قسمت خمشی باریک و بلند است، مکان یابی آن آسان نیست. در طول پردازش، اغلب اتفاق می افتد که موقعیت پس از تصمیم گیری، و قسمت خم شده به راحتی کج می شود. بنابراین با استفاده از روش استفاده شده در شکل 4، قالب به قالب زیرین چسبانده می شود تا از زاویه مناسب اطمینان حاصل شود. هنگام خم شدن به این شکل، قطعه به راحتی کج نمی شود.

3) خمش قطعات مثلثی

هنگامی که قطعات خمشی خم می شوند، قطعات با زاویه تیز به راحتی به قاعده عقب نزدیک نمی شوند. به طور کلی، هنگامی که کوچکترین ابعاد L≤10 میلی متر بلافاصله در عقب حاکم است، دستگاه موقعیت یابی باید در نظر گرفته شود. در کار واقعی، طراحی و فرآیند به راحتی قابل غفلت است و چنین مشکلاتی اغلب رخ می دهد. هنگام پردازش، با توجه به اندازه قطعه، مشخص می شود که یک تکه با قالب خمشی و قطعه دوتایی با پشتی هم تراز شود.

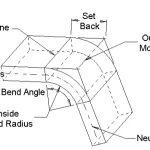

4) صفحه نازک R را اضافه کنید

با توجه به نیازهای متفاوت مشتریان، مقدار R مورد نیاز در لبه خمشی نیز متفاوت است. در فرآیند پردازش، برای قطعاتی که نیاز به دقت ابعادی بالایی ندارند، از صفحه پشتی برای افزایش مقدار R استفاده کنید تا پس از خم شدن، مقدار R مورد نیاز به دست آید. با توجه به الزامات طراحی، R به رابطه بین V و R داخلی برای انتخاب ضخامت صفحه و تا کردن آن به شکل نشان داده شده در شکل 5 اشاره دارد. هنگام استفاده، از یک گیره برای بستن قالب بالایی استفاده کنید. استفاده از این روش آسان است و می توان از آن در چند لایه استفاده کرد.

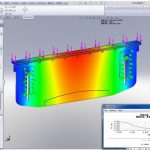

5) تنظیمات قالب تک قسمتی و چندگانه

Zhongrui از دستگاه خم کن CNC DA66T با 2 سیلندر هیدرولیک به عنوان نمایش استفاده کرد. راه اندازی چند قالب نشان داده شده در شکل 6 را امتحان کردید، یعنی قالب های بالایی و پایینی همان مدل در یک زمان به صورت مقطعی نصب می شوند که می تواند پردازش چندین خم کل قطعه را تکمیل کند و زمان نصب قالب را کاهش دهد. و جابجایی مکرر قطعات در حال حاضر قالب بالایی خمشی با ارتفاع مساوی در بازار ظاهر شده است. ارتفاع قالب بالایی همگی یکنواخت است و می توان از قالب هایی با اشکال مختلف نیز روی یک میز استفاده کرد. به این ترتیب می توان خمش سگمنتال قالب های مختلف را انجام داد.

6) برنامه سوابق قطعات معمولی

پس از پردازش قطعات معمولی، پارامترهای پردازش باید به موقع ثبت شوند و برنامه باید در قسمت ذخیره سازی دستگاه خم کن با شماره ترسیم قطعه ذخیره شود تا در آینده بتوان از آن مجددا استفاده کرد و یک سری را تا حد زیادی کاهش داد. آماده سازی قبل از خم شدن همچنین می توانید جدولی بسازید که شامل تنظیمات خاص نام قطعه، شماره ترسیم، گرافیک، متریال و پارامترهای خمشی باشد. این میز به صفحات فولادی، صفحات آلومینیومی و صفحات فولادی ضد زنگ تقسیم می شود. هر نوع با ضخامت مواد متمایز می شود. زمان لازم برای یافتن قطعات معمولی کاهش می یابد. اگر با کارت فرآیند ترکیب شود، این یک دستورالعمل پردازش بسیار کامل است. حتی کارمندان جدید با تجربه کمی می توانند از دستورات برای پردازش قطعات پیروی کنند.

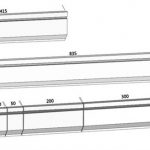

7) طول قالب برای خم شدن در مقاطع کافی نیست

در پردازش در محل، اغلب اتفاق می افتد که طول قالب از لبه خمشی کوچکتر باشد. از آنجایی که بسیاری از قالب های خاص با توجه به استفاده از محصولات ثابت تعیین می شوند، از روش خمش قطعه ای زمانی استفاده می شود که طول قالب از لبه خمشی کمتر باشد. در جایی که طول قالب به لبه خمشی نزدیک است، لبه را عمود بر لبه خمشی پاره کنید و سپس لبه خمشی را به اندازه لازم در قسمت هایی تا کنید. شکل 7a نیمه چپ قسمت خم شده و شکل 7b نیمه سمت راست قسمت خم شده است.

8) استفاده از گل میخ در پشت سنج برای موقعیت

هنگامی که اندازه قسمت خم شده بزرگ است و از گیج عقب برای موقعیت استفاده می شود، قطعات اغلب به دلیل وزن خود فرو می روند، قسمت دستی کوتاه است و اپراتور به راحتی قطعه کار را نگه نمی دارد. برای اطمینان از سطح قطعات، یک اپراتور باید در قاعده عقب ترتیب داده شود تا قطعات را با دست در یک حالت تراز نگه دارد. بنابراین هنگام پردازش چنین قطعاتی باید 2 اپراتور ترتیب داده شود. در کار مشخص شد که گیج پشتی را می توان تا اندازه مشخصی پایین آورد و از ناودانی های روی گیج پشتی برای موقعیت یابی استفاده می شود و قطعات به صورت افقی روی گیج پشتی قرار می گیرند. این نه تنها تعداد اپراتورها را کاهش می دهد، بلکه به طور موثر دقت ماشینکاری را تضمین می کند.

9) خم شدن به شکل عمیق بسته

در پردازش واقعی، از پردازش خمشی شکل بسته عمیق می توان به طور انعطاف پذیر استفاده کرد. در غیاب قالب خمشی عمیق نوع بسته، هنگام خم کردن قطعات همانطور که در شکل 7 نشان داده شده است، حالت گیره نشان داده شده در شکل 8 اتخاذ می شود. تخته انتقال را جدا کنید، فاصله کمی بزرگتر از عرض قطعه است و اندازه آن به طور معقولی اختصاص داده می شود و دو قسمت را می توان در یک زمان خم کرد.

روشها و تکنیکهای فرآوری معرفیشده در بالا میتواند مشکلات پردازش تعداد زیادی از قطعات مشابه در محصولات را حل کند و برای توسعه محصولات با تنوعهای متعدد، دستههای کوچک و چرخههای تولید کوتاه بسیار مناسب است. از طریق این روش ها نه تنها می توان در هزینه های ابزارآلات صرفه جویی کرد، بلکه چرخه تولید و فرآوری را نیز می توان کوتاه کرد، هزینه تولید را کاهش داد و کیفیت محصول را بهبود بخشید. این روشهای پردازش و مهارتهای استفاده را میتوان در ماشینهای خمشی CNC پرس ترمز با ساختار مشابه نیز اعمال و ارتقا داد.